Conception de nouveaux

Produits Manufacturés.

Refuser un outil bon pour accepter un outil mauvais : est-ce envisageable ?

On associe souvent la phase de validation d’une série d’outillage des composants d’un produit comme un ensemble de tâches séquentielles indépendantes.

Si cette considération permet très simplement la « distribution » des actions à différents sous-traitants, parfois dans des pays différents, elle met en arrière-plan l’objectif principal de la démarche de conception robuste : est-ce que le produit va répondre aux attentes de l’utilisateur ?

La validation des outils de production est un moment clé du projet qui intervient généralement très proche de la date de mise sur marché de votre produit, et donc signifie une marge de manœuvre très réduite pour la modification ou l’ajustement d’un composant.

A cela se rajoute la complexité potentielle de modification de l’outil (reprise d’usinage, modification de broche…), ce qui peut conduire, rapidement, à une situation hors de contrôle.

En réalité, l’acceptation d’une série d’outillages, est une analyse complexe qui va vérifier la concordance de la pièce avec l’exigence du dossier de plan, mais aussi sa compatibilité avec les autres composants et la performance finale du produit. La recherche systématique du meilleur compromis pour le produit et l’outillage garantit la tenue des impératifs business et de la date prévue de mise sur le marché.

Dans cet objectif, on peut parfaitement envisager qu’un outillage non conforme – dont le rejet ou la modification seraient extrêmement coûteux – soit accepté, et de choisir de modifier en conséquence un autre outillage de la série qui était lui conforme, tout en respectant les exigences fonctionnelles.

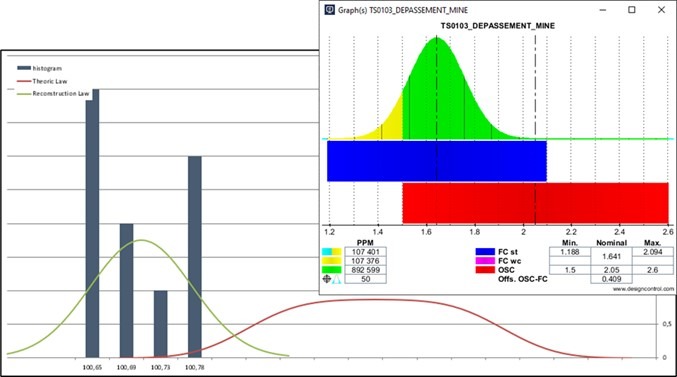

Pour atteindre cet objectif nous avons doté notre logiciel de l’ensemble des outils statistiques nécessaire à la maitrise des procédés et d’un module de qualification indispensable pour élaborer une validation outillage performante et au moindre coût.

En liant l’Analyse fonctionnelle à l’AMDEC puis à l’analyse fonctionnelle technique et ses modèles de simulation associés, Design Control Power a tous les outils permettant d’élaborer un plan de contrôle pertinent qui permet de minimiser le nombre de mesures tout en donnant une vision probabiliste de la maîtrise des fonctions du produit.

DCP dispose de son module permettant de s’assurer de la capabilité de la mesure afin de pouvoir remplir en toute confiance les relevés de mesure dédié à la validation court terme des paramètres fonctionnels et outillage.

L’ensemble des données récoltées vont permettre à l’utilisateur d’évaluer simplement les possibilités d’acceptation de cet outil de fabrication considéré en premier lieu comme non conforme.

Design Control Power possède également tous les outils permettant l’analyse d’aptitude des procédés (long terme), ce qui est indispensable à la mise en place d’une démarche de Maîtrise Statistique des Procédés.

Vous avez des doutes quant à la viabilité de cette démarche ? Vous souhaitez en apprendre plus sur les méthodes de qualification employés dans nos études et outils? N’hésitez pas à nous contacter.